Les RBB peuvent sembler gonflables, mais ils ne le sont pas !

À première vue, les RBB (« Rigid Buoyancy Boats ») présentent plusieurs similitudes avec les RHIB (« Rigid Hull Inflatable Boats »), notamment leur coque incurvée composée de pontons qui ressemblent beaucoup aux tubes pressurisés des RHIB ou des bateaux pneumatiques. Mais ces similitudes ne concernent que la forme extérieure de la coque. Les principes de conception de la BAR sont très différents de ceux de la RHIB.

La différence générale

RHIBs - Bateaux pneumatiques à coque rigide

Les « Bateaux pneumatiques semi-rigides » (RHIB) sont souvent construits en GRP (« Glass Reinforced Polyester »).

Les bateaux gonflables traditionnels dont ils sont dérivés tirent leur stabilité structurelle de leurs tubes pressurisés. Si ces tubes perdent leur pression interne, le bateau perd sa forme et sa navigabilité, il s’effondre.

Dans le cadre d’une évolution visant à surmonter les défauts typiques des bateaux pneumatiques (à savoir un manque général de stabilité structurelle et de navigabilité et le risque permanent de défaillance catastrophique due à des tubes endommagés), les RHIB ont été équipés d’un fond/coque rigide supplémentaire, afin de renforcer et de protéger les tubes gonflés et le fond du bateau. La flottabilité et la stabilité structurelle des RHIB sont donc en partie assurées par la coque renforcée du bateau.

Mais leurs tubes pressurisés restent un moyen de flottabilité et de stabilité, tout comme les bateaux gonflables dont ils s’inspirent.

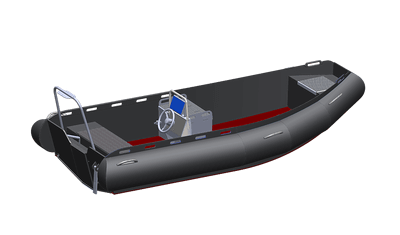

RBB - Bateaux à flottabilité rigide

Les bateaux à flottabilité rigide (« RBB »), quant à eux, sont conçus pour être autoportants et ne sont pas fabriqués à partir de matériaux souples, semblables au caoutchouc, mais à partir de matériaux en feuilles plus rigides comme le PE-HD ou le PE-HMW (« Polyéthylène à Haut Poids Moléculaire« , également connu sous le nom de PE500).

L’ensemble du bateau est structurellement stable et flottant, la flottabilité étant assurée à la fois par la coque elle-même et par les pontons rigides du bateau. Contrairement aux tubes des RHIB, ces pontons (également fabriqués en PE-HMW, tout comme l’ensemble de la coque du bateau) n’ont pas besoin d’être pressurisés pour conserver leur forme et apporter une flottabilité et une stabilité structurelle supplémentaires au bateau. En outre, leur stabilité et le fait qu’ils ne soient pas gonflés permettent aux pontons d’être conçus avec une section transversale en forme de « D », la partie incurvée du « D » étant orientée vers l’extérieur et la partie plate vers l’intérieur du bateau, ce qui permet d’augmenter l’espace au sol à l’intérieur de l’embarcation.

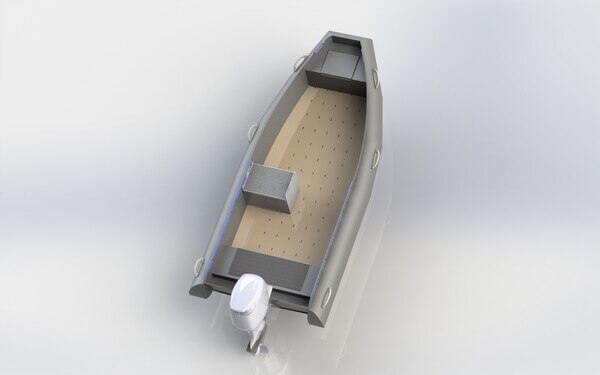

Bateaux conventionnels à coque en aluminium

Si l’aluminium a sa place dans la construction navale (en particulier lorsque des alliages d’aluminium et de magnésium plus résistants à la corrosion galvanique sont utilisés), il est généralement mieux adapté à la construction navale conventionnelle et à la « navigation de plaisance », où l’on peut accorder plus d’attention au « bon traitement du bateau ».

Pour plus d’informations sur les applications adaptées aux différents matériaux, tels que le PE-HMW, le PRV ou l’aluminium, veuillez consulter notre comparaison détaillée.

Un examen plus approfondi des avantages des RBB par rapport aux RHIB

Ainsi, même s’ils se ressemblent superficiellement, les différences fondamentales de conception entre les RBB et les RHIB ont des conséquences importantes dans des conditions réelles.

L’un des avantages des RBB par rapport aux RHIB, qui peut s’avérer très pertinent dans les opérations quotidiennes, n’est pas immédiatement visible lorsque l’on regarde le bateau de l’extérieur, mais il devient évident dès que l’on monte à bord : les RBB offrent un espace de pont beaucoup plus utilisable que les RHIB de mêmes dimensions extérieures.

Les pontons d’un RBB n’ont pas besoin d’être gonflés pour conserver leur forme. Leur face interne peut donc être construite à plat, ce qui donne une section transversale en forme de « D ». C’est pourquoi l’espace de pont d’un RBB est généralement plus large de 50 à 60 cm que celui d’un RHIB aux dimensions extérieures similaires, ce qui libère plusieurs mètres carrés d’espace de pont supplémentaire, même sur les plus petits types de RBB.

En outre, les coques gonflables des RHIB risquent constamment d’être percées ou rompues en cas d’impact, quelle que soit la résistance du matériau dont elles sont faites. Lorsqu’ils sont endommagés, ils perdent rapidement de la pression et le bateau perd sa stabilité, sa flottabilité et sa navigabilité.

Par rapport aux RHIB, les RBB éliminent pratiquement tout risque de défaillance catastrophique, en raison de leur principe de conception. Non seulement leurs coques et leurs pontons sont beaucoup plus résistants aux chocs que les tubes gonflables d’un RHIB (en particulier lorsqu’ils sont fabriqués en PE-HMW, qui est beaucoup plus résistant que même le matériau le plus robuste utilisé pour les tubes), mais même si les pontons d’un RBB venaient à être endommagés, ils ne s’affaisseraient pas comme des tubes dégonflés, mais conserveraient leur forme et leur flottabilité, tout comme le RBB conserverait sa stabilité et sa flottabilité globales. Les bateaux peuvent donc être construits de telle sorte qu’ils ne couleront pas même si on leur tire dessus à la carabine.

Résumé

Pour les environnements difficiles, les conditions arctiques, les contacts fréquents avec les rochers et, en général, pour les déploiements critiques où la mission est plus importante que le risque d’endommager le bateau (missions de sauvetage ou militaires, travail de police,…), les RBB sont mieux adaptés à la tâche que les RHIB.

Alors que les bateaux pneumatiques à coque rigide (RHIB) sont toujours exposés à un risque très réel de défaillance catastrophique due à l’endommagement des tubes, les bateaux pneumatiques à coque rigide (RBB) fabriqués en PE-HMW combinent une conception beaucoup plus résistante, pratiquement « insubmersible », avec un matériau quasi indestructible, ce qui en fait un choix idéal pour les bateaux lourds destinés à des situations difficiles et à des missions où il y va de la vie ou de la mort, où ils n’ont pas besoin d’être manipulés avec autant de précaution que les bateaux en aluminium classiques.